咨询热线

18520818530无线充电技术正逐渐渗透到我们的日常生活中,从智能手机到汽车电子,其背后的核心——PCB设计,如同隐形的“能量桥梁”,决定了充电效率与安全性。本文将深入剖析无线充电PCB设计的关键要点,揭开这项技术背后的工程奥秘。

电磁感应:无线充电的“心脏原理”

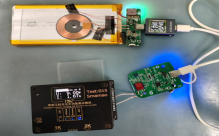

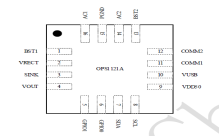

无线充电的本质是电磁感应,发射端线圈通入交流电后产生交变磁场,接收端线圈感应磁场并转换为电能,如同“隔空传物”的能量魔术。这一过程的核心电路需包含发射模块(如XKT510)与接收模块(如T3168),配合谐振电容实现高效能量传输。发射端还需集成升压模块,将电池电压提升至工作所需范围,例如通过跳帽设计灵活切换5V或更高输出电压,适配不同设备需求。

PCB布局:电磁兼容的“精密棋盘”

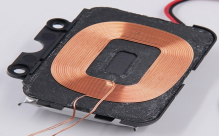

在PCB设计中,电磁兼容性(EMC)是首要挑战。线圈布局需遵循Qi标准,采用单层平面螺旋设计,线宽与间距严格控制在0.2mm/0.15mm以内,避免信号串扰。功率管理模块的走线需短而宽,减少阻抗损耗,如同高速公路的车道越宽,车流越顺畅。同时,高频信号区域需与其他电路隔离,防止电磁干扰(EMI)影响系统稳定性,好比在嘈杂餐厅中用隔音屏划分安静区。

材料选择:耐高温的“电路骨骼”

PCB基材直接影响能量转化效率与寿命。聚酰亚胺(PI)材料凭借耐高温(150℃以上)、抗化学腐蚀和柔韧性,成为无线充电PCB的首选。它如同电路的“耐热防护服”,能抵御线圈工作时产生的局部温升,避免变形或性能衰减。对于汽车电子等严苛环境应用,还需考虑基材的机械强度与耐振动特性。

谐振调谐与功率管理:能量的“精准导航”

高效能量传输依赖谐振电路的精确匹配。发射端与接收端的LC谐振频率需严格同步,误差通常控制在±5%以内,否则效率会大幅下降,如同乐器合奏中音准偏差导致的不和谐。接收端还需集成整流与管理电路,将感应到的交流电转换为设备所需的直流电,并动态调节功率输出,避免过充或欠充。

安全防护:隐形的“电子保镖”

无线充电系统需内置多重保护机制。过压保护(OVP)、过流保护(OCP)和温度监控(OTP)电路如同“电子保镖”,实时监测异常状态并切断供电。在汽车无线充电等场景中,还需加入异物检测(FOD)功能,防止金属物品误入磁场区域导致过热。

行业应用:从消费电子到医疗设备

无线充电PCB技术已拓展至多个领域。消费电子中,手机充电板采用紧凑型设计;汽车电子则需应对更高功率与振动环境;医疗设备中,植入式器械的无线供电对PCB生物兼容性提出特殊要求。未来,随着GaN等宽禁带半导体材料的应用,无线充电PCB将向更高效率、更小体积演进。

DIY实践:从原理到落地的挑战

对于技术爱好者,5W无线充电的PCB设计文件与源码提供了实践入口。但需注意,线圈绕制精度、谐振电容选型等细节直接影响性能,例如0.1μF电容的容差若超过10%,可能导致谐振点偏移。此外,电磁兼容测试需借助专业设备,家庭环境中的干扰源(如Wi-Fi路由器)可能影响调试结果。

无线充电PCB设计是多学科交叉的工程艺术,每一个细节都关乎能量的高效流动与安全边界。随着技术标准化(如Qi协议)与材料创新的推动,这项技术将继续重塑我们的用电方式,让“无尾化”生活成为可能。