咨询热线

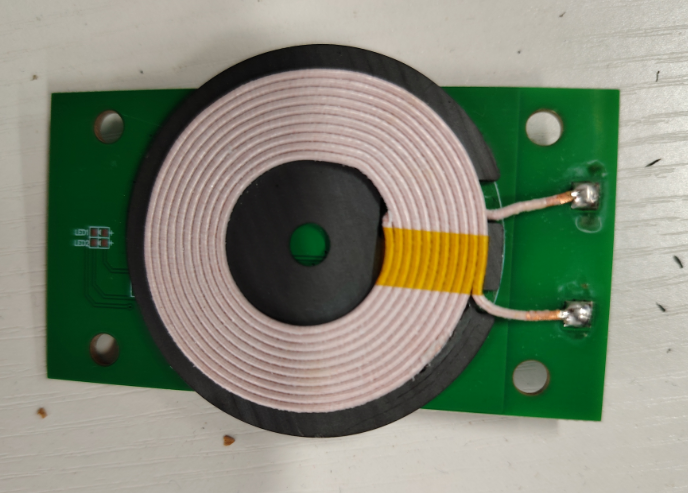

18520818530在智能手机高度集成的内部空间中,无线充电线圈如同隐形的能量传送带,其性能毫厘之差直接决定了用户是享受“随放随充”的便利,还是面对反复断连的困扰。传统人工目视检测对微小绕线变形、涂层脱落等缺陷束手无策,而现代检测技术正以毫米级精度重塑质量防线——例如某头部厂商的测试数据显示,线圈偏移超过0.5毫米即可导致充电效率骤降30%。

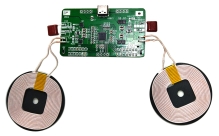

核心性能指标的“三重门”检测

线圈的品质需通过三大核心参数的严格验证:

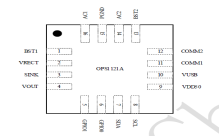

电阻值测试:如同测量导线的“通畅度”,直流电阻超标会引发异常发热,常用万用表直接测量,合格品通常需低于0.5欧姆。

Q因子(品质因数):相当于线圈的“体能指数”,数值越高代表能量传输损耗越小。高端无线充电器要求Q值>100,需通过专用LCR表在特定频率下(如100kHz)测量。

温升试验:模拟真实负载下的耐受力。例如施加10W功率5分钟后,线圈表面温升应≤15°C,否则可能引发手机电池过热保护。

机器视觉与深度学习的“火眼金睛”

面对肉眼难辨的微划痕(最小尺寸0.15mm)或胶水溢痕,新一代检测设备采用多光谱光源与AI算法联动:

定制组合光源从不同角度照射线圈表面,使细微凹凸产生明暗反差;

深度学习模型通过数万张缺陷样本训练,可实时识别绕线变形、漆包破损等12类瑕疵,检测速度高达每分钟20片(1200pcs/h),相当于人工效率的15倍。

磁场分布的“能量地图”测绘技术

线圈的位置偏移是充电失效的主因之一。专利方案通过在接收端(手机)内置霍尔传感器阵列,捕捉发射线圈的磁场强度差值。当检测到磁场峰值点偏移超1mm时,系统自动触发位置校正指令——这如同在黑暗中通过声纳定位声源,精度可达微米级。

从参数到场景的全面验证体系

实验室环境中的极限测试确保用户场景的可靠性:

频率响应测试:验证线圈在85kHz~205kHz(Qi标准频段)内的稳定性,防止频偏导致“握手”失败;

万次耐久测试:模拟用户反复放置手机的机械磨损,要求电感量衰减<5%;

异物检测(FOD)联调:硬币、钥匙等金属物品置于充电区时,系统需在0.5秒内断电,避免安全隐患。

未来检测技术正走向“预判式”进化。例如通过线圈工作时的温升模型预测三年后的老化速率,或利用磁场分布数据反向优化绕线工艺。当检测精度从毫米迈入微米时代,用户感知最深的或许是那句未被说出的体验:“放下手机,灯亮了——本该如此简单。”而支撑这份简单的,正是每块线圈背后超过200项参数的严苛验证。