咨询热线

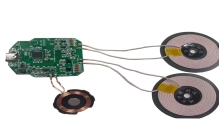

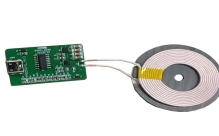

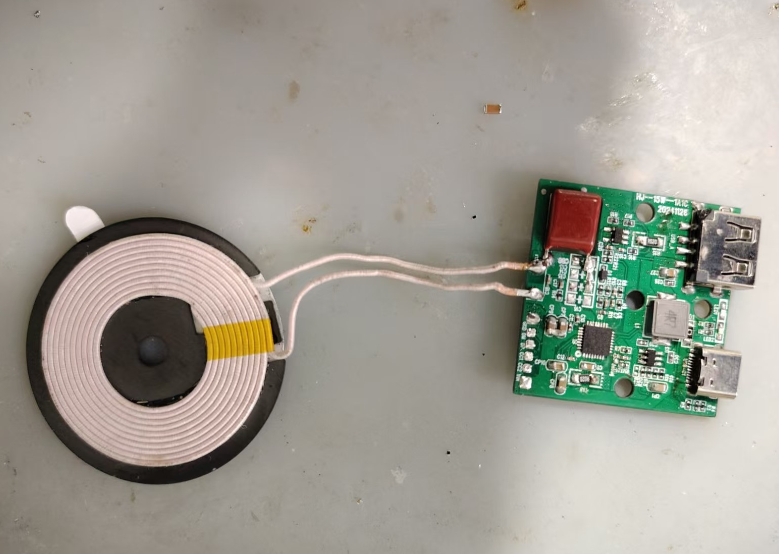

18520818530无线充电线圈是无线充电系统的核心部件,其性能直接影响充电效率、安全性和设备兼容性。要实现高效稳定的无线充电体验,线圈设计需在多个技术维度上精细权衡。

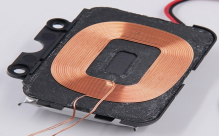

线圈的导电材料直接影响能量传输效率。高频场景下必须使用利兹线(多股绝缘细线),例如AWG38-AWG44规格,通过分散电流路径降低趋肤效应损耗,类似高速公路开辟多条车道缓解拥堵。若采用单芯线,高频工作下的电阻损耗会显著增加,导致发热加剧。磁芯材料则分为铁氧体(锰锌/镍锌)和柔性纳米晶合金两类,前者导磁率可达600-2000μ,像磁铁般集中磁场;后者适用于曲面设备,如同可弯曲的隐形护甲。以Qi标准15W线圈为例,基材需选用生益S211-6型,铜厚≥70μm,确保载流能力,相当于为电流铺设加宽轨道。

结构设计上,高磁导率防护罩能聚焦磁场,提升磁通量,类似用漏斗收集散落水流。扁平线圈设计减少铜损,比传统圆线绕制方案能效提升约15%,如同将水管压扁后水流速度更快。屏蔽层需满足电磁兼容要求,0.5mm厚的铁氧体片可有效防止磁场泄露干扰手机信号,堪比给充电器戴上防干扰“降噪耳机”。

电感值(L)需严格匹配谐振频率。例如Qi协议常用6.8μH或9μH,公差控制在±5%以内,误差超过阈值会导致谐振点偏移,就像钢琴调音偏差一个半音,整套系统无法协同共振。直流电阻(DCR)应低于150mΩ,实测显示70mΩ的线圈比150mΩ型号温升降低8℃,相当于跑步时背负重量减轻一半。

品质因数(Q值)反映线圈“纯净度”,>80的优质线圈如同精选的无籽西瓜,能量损耗少;自谐振频率(SRF)必须高于工作频率2倍以上,避免分布电容引发异常谐振。耦合系数(k)直接影响对齐容忍度,当k<0.2时功率骤降,好比两人传接球距离过远,稍有偏差就接不住。理想状态下,允许±5mm的偏移仍能保持75%以上效率,这需要通过异形线圈设计实现,类似拼图凹凸部分的精准咬合。

满负载运行时,线圈表面温升需≤40℃(环境温度25℃)。达到此标准需三管齐下:低电阻设计减少发热源,多层绝缘材料构建散热通道,智能温控电路动态调节功率。某实验数据显示,采用0.5mm超薄散热基板的线圈,连续工作30分钟后的温度比普通产品低12℃,相当于给线圈装上微型空调。

耐压测试需通过AC500V/60秒不击穿,这类似于防洪堤坝承受洪水冲击的能力。医疗级设备还需符合更严苛的生物安全标准,防止电磁辐射对人体组织产生影响。国际认证方面,RoHS指令限制有害物质含量,确保每个线圈都像食品级餐具般安全可靠。

绕线工艺直接影响性能稳定性。间绕式适合高频电路,如同梳子齿间距均匀;密绕式用于中波场景,类似毛线团紧密缠绕。抽头标志位置精度需控制在±0.2mm内,偏差过大会导致相位错乱,犹如交响乐团指挥手势错误。激光测厚仪检测铜厚偏差≤±5μm,这种精密程度堪比芯片制造中的纳米级雕刻。

仿真优化成为现代设计的关键步骤。通过电磁场模拟软件,可在虚拟环境中测试数百种方案,将开发周期缩短60%。原型制作阶段需经历振动测试(模拟运输颠簸)、弯折测试(验证柔性设备适用性)等极限挑战,最终量产前还要通过Qi认证实验室的全套合规性检测。

当前行业正朝着更高集成度方向发展,新型纳米晶合金材料使线圈厚度突破至0.3mm,同时支持80-300kHz宽频段自适应。这些技术进步正在重塑无线充电体验,让“随手放置即充”的理想照进现实。