咨询热线

18520818530一、电磁兼容性(EMC)设计:隐形战场的攻防战

无线充电的核心是电磁感应,而电磁场如同一把“双刃剑”——既能实现能量传输,也可能对手机其他部件或周边设备造成干扰。想象一下,如果无线充电时靠近耳机会发出噪音,或者支付时NFC功能失灵,用户体验将大打折扣。因此,EMC设计的核心目标是既要保证能量高效传输,又要避免“电磁污染”。

策略1:线圈布局的“磁场隔离”

线圈是电磁场的源头,布局需像规划“磁场结界”一样精密。例如,多层板设计中可将线圈置于中间层,上下用接地层屏蔽,如同给磁场戴上“手套”,减少对外辐射。

策略2:频率与谐波控制

无线充电通常工作在数百kHz至MHz级频率,需避免与Wi-Fi、蓝牙等信号“撞车”。例如,若线圈自感设计不当,可能产生谐波干扰,就像钢琴走音影响整体乐章。

二、PCB布局优化:效率与安全的“平衡术”

高质量的PCB设计是无线充性能的“地基”。线圈与元器件的位置、走线宽度、叠层结构直接影响充电效率和稳定性。

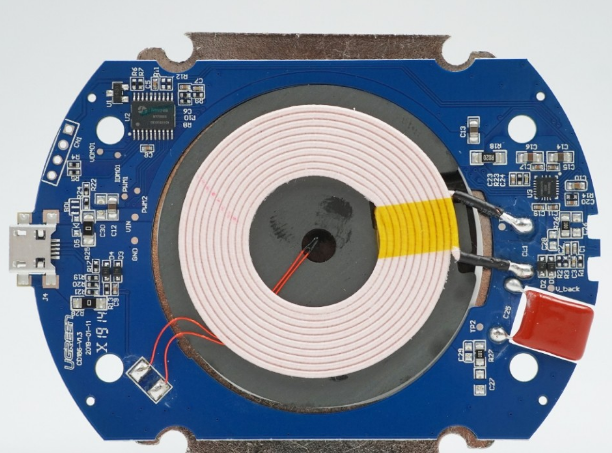

线圈设计的“同心圆哲学”

发射端与接收端线圈需严格对齐,如同“望远镜的镜片”,错位会导致磁通量损失。例如,10mm线圈偏差1mm,效率可能下降15%。

走线设计的“低阻抗通道”

大电流路径需类似“高速公路”,铜箔宽度需计算载流量,避免因“堵车”(电阻过大)导致发热。例如,2mm宽铜箔可承载约2A电流,若不足则可能触发过温保护。

三、安全机制:看不见的“守护者”

无线充电的安全隐患如同“隐形火山”,需通过电路设计提前防范。

过温保护:热管理的“温度计”

线圈长时间工作可能积累热量,需集成温度传感器,就像给PCB安装“空调”,超过阈值自动降功率或断电。

短路保护:电路的“保险丝”

若异物导致线圈短路,需快速切断回路。例如,采用MOS管封装电路,响应速度可达微秒级,避免烧毁芯片。

四、关键参数选型:成本与性能的“博弈论”

电容、电感等元件的选型如同“配料精准度”,直接影响成本与效率。

电容CBB的“缓冲作用”

CBB薄膜电容能吸收尖峰电压,比喻为“水库蓄水”,平滑电流波动,提升稳定性。但过度使用会增加成本,需在性能与预算间权衡。

线圈内阻的“隐形损耗”

线圈内阻过高会降低效率,如同“水管漏气”。例如,利兹线(多股绞合线)可减少高频集肤效应损耗,但加工成本较高。

五、仿真与测试:从“纸上蓝图”到“实战检验”

设计完成后,需通过仿真与测试验证可靠性。

软件仿真:虚拟实验室的“预演”

使用Altium Designer或ANSYS HFSS模拟电磁场分布,如同“X光扫描”查看内部问题,避免实物打样浪费。

实测调试:真实场景的“压力测试”

测试不同距离、角度下的充电效率,例如手机偏移10°时效率衰减曲线,确保用户随意放置仍能稳定充电。

六、供应链与落地:从设计到量产的“最后一公里”

即使设计完美,若元器件供应不稳定或工艺不达标,仍可能功亏一篑。

元件采购:规格与渠道的“双重匹配”

关键元件(如屏蔽罩、特殊电容)需提前确认供应商库存,避免因缺货被迫替换型号,导致性能波动。

工艺管控:生产线的“毫米级精度”

例如,焊接温度过高可能使线圈变形,如同“折纸艺术家的手抖”,需制定严格的SOP(标准操作流程)。

结语:细节决定体验,技术驱动未来

无线充PCB设计绝非简单的“拼图游戏”,而是需要兼顾电磁学、热力学、材料学的系统性工程。从线圈的毫厘之争到EMC的无形博弈,每一个细节都影响着用户“随手一放即可充电”的流畅体验。正如汽车无线充电厂商所言:“在更小的尺寸、更高的效率要求下,设计工程师需兼具‘显微镜’与‘望远镜’的视角”——既聚焦微观参数,又预判行业趋势。唯有如此,才能在无线充电的红海市场中,让产品真正“脱颖而出”。

本文标签: 无线